インサート成形における成形不良「反り」の発生要因と対策

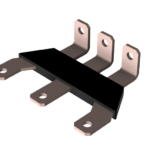

インサート成形は、金属部品と樹脂などを一体成型することができる成形方法ですが、多くの成形不良が発生するリスクがあります。その中での一つとして代表的な成形不良で「反り」が挙げられます。今回は反りの発生要因とその対策について詳しく解説いたします。

反りとは

反りとは、インサート成形後の製品が平面状に保たれず、湾曲やねじれといった変形が発生する現象です。これは見た目の不良だけでなく、寸法サイズのズレや組付け不能など、機能的な問題も引き起こします。反りは特にインサートとの熱膨張差や収縮挙動の不一致によって複雑化し、片側が浮き上がる、中央が沈む、端部がねじれるといった非対称な変形が発生することが多いです。以下に、反りの主な発生原因についてご紹介します。

インサート成形時の反りの主な発生原因

冷却時間の不足

インサート成形後の樹脂は高温状態であり、十分な冷却を行わずに型から取り出すと、急激な温度変化により内部応力が発生し、反りが発生しやすくなります。特に、肉厚や形状の違いによって冷却速度に偏りが生じると、樹脂の収縮挙動に差が出ることで反りの原因となります。

成形収縮率の不均一

樹脂材料は冷却により収縮しますが、その収縮率がインサート材や形状によって局所的に異なる場合、内部応力によって反りが発生します。金属インサートと樹脂では熱膨張率や収縮率に大きな差があり、その差が反りの原因となります。

金型温度のムラ

金型全体の温度が不均一だと、成形品内の温度に偏りが生じます。その結果、樹脂の凝固速度が異なり、収縮タイミングの差によって反りが生じます。特に、冷却水路の設計が不適切な場合や、成形条件が安定していない場合に反りが起こりやすくなります。

反りの発生対策

金型温度の均一化

反りの発生を防止するためには、金型全体を一定の温度で管理することが重要です。ヒーターや温調機を用いて温度を安定化させたり、肉厚によって温度差をつけることで温度ムラによる樹脂の収縮差を防ぎ、反りの発生を抑えることができます。

冷却時間の調整

反りの原因の一つである急冷を防ぐためには、冷却時間の設定が重要になります。水路の配置が不適切な場合、特定部位のみが早く冷えてしまい、反りの原因になるため必要に応じて冷却水路の設計を見直し、製品の厚みや形状に応じて適切な冷却を行う必要があります。

インサート成形のことなら、インサート成形ラボにお任せください!

いかがでしたでしょうか。今回はインサート成形の反りの発生原因と対策についてご紹介しました。インサート成形時の反りは対策を行うことで発生を抑制し、高品質な成形品を実現することができます。インサート成形でお困りの方はお気軽に当社にお任せください。