インサート成形における成形不良「金属バリ」の発生要因と対策

インサート成形は、金属や樹脂などの異素材を一体化できる工法ですが、様々な成形不良が発生する可能性があります。その中でも「樹脂バリ」は、製品の品質低下や後工程の増加につながる厄介な不良の一つです。本記事では、インサート成形における樹脂バリの発生要因を詳しく解説し、その対策についてご紹介します。

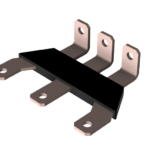

金属バリとは?

まず、インサート成形における「金属バリ」がどのような状態を指すのかを明確にしましょう。

金属バリとは、インサート金属部品と金型がこすれて発生するバリを指します。樹脂のバリとは異なり、金属バリは主に金型と金属部品間のクリアランスが原因となります。

金属バリの主な発生要因

金属バリの発生には複数の要因が複雑に絡み合っています。ここでは、代表的な3つの発生要因について詳しく解説します。

インサート部品のセット不良

インサート部品がわずかに傾いていたり、指定された位置からずれていたりすると、金型とインサート部品との間のクリアランスの異常が生じます。結果として金属バリの発生につながります。

インサート部品の寸法外れ

金属部品の寸法が公差から外れている(大きすぎる、小さすぎる、反りがあるなど)と、金型のキャビティやコアとの間に設計通りのクリアランスが確保できません。すると、金型と干渉するなどして、金属バリの発生につながります。

金型とインサート間のクリアランス設計

金型設計において、インサート部品と金型とのクリアランスが不適切である場合、金属バリが発生しやすくなります。

金属バリへの対策

金属バリの発生を抑制し、製品の品質を向上させるためには、発生要因に応じた適切な対策を講じることが重要です。

インサート部品の確実な固定

金型内でのインサート部品の固定は、バリ対策の基本中の基本です。具体的な対策としては、金型の位置決め・保持ピンの最適化を検討します。これにより、前述のインサート部品セット不良を防止することが可能です。

また、手作業でのセットでは、どうしてもバラつきが生じがちです。可能であれば、高精度なロボットや自動供給装置を導入し、部品のセット位置や方向の精度を向上させることも重要です。

インサート部品の加工

インサート部品自体の寸法精度をはじめとした品質を高めることは、金属バリ発生を根本から抑えることに繋がります。例えば、成形工程に投入する前に、インサート部品の寸法検査や外観検査を徹底し、不良部品を排除します。必要であれば、画像処理システムなどを活用し、検査の自動化・効率化を図ることが重要です。

(※ちなみに、インサート成形ラボを運営する日輝製作所では、インサート部品の工程管理を徹底しており、そもそもインサート部品の寸法外れがあれば、次工程へ搬送されない体制となっています。)

金型設計の見直し

金型はバリの発生に大きく関わる要素であり、その設計を見直すことは非常に効果的な対策です。クリアランスの最適化として、 インサート部品の公差や熱膨張なども考慮に入れ、金型とインサート部品とのクリアランスを最小限かつ適切に設計します。これにより、不必要な干渉を防ぎ、金属バリの発生を抑制することが可能です。

(※ちなみに、インサート成形ラボを運営する日輝製作所では、金型合わせを行うことにより、クリアランスの最適化を行っています。)

インサート成形のことなら、インサート成形ラボにお任せください!

インサート成形における金属バリは、様々な要因によって発生する可能性があります。しかし、それぞれの要因に対する適切な対策を講じることで、その発生を大幅に抑制し、高品質な製品製造を実現することができます。金型管理、成形条件の最適化、そして日々のメンテナンスを徹底することが、樹脂バリのない安定したインサート成形を行うための重要なポイントと言えるでしょう。