小ロット量産のインサート成形を成功に導くためのポイント

インサート成形の基礎

インサート成形とは、金属や電子部品などの異素材部品を成形金型内にあらかじめセットし、その周囲をプラスチック樹脂で一体成形する加工方法です。これにより、部品同士の組付け工程を削減できるほか、高い強度・気密性・精度を実現することが可能になります。特に、接合強度や耐久性が求められる製品においては、従来の接着・圧入工法に比べて優位性が高く、電子機器、医療機器、自動車部品など幅広い分野で採用されています。

インサート成形における小ロット量産のポイント

小ロットでのインサート成形においては、大量生産向けと異なる工夫が不可欠です。生産数量が限られる中でも品質とコストバランスを両立させるには、以下のポイントが重要です。

ポイント①:成形金型をしっかりと作りこむ

小ロット量産に限りませんが、やはり金型設計・製作の精度がインサート成形を成功に導く大きな決め手です。金型の作り込みが甘いと、成形時のズレや樹脂バリ、内部応力による変形が発生しやすくなり、製品歩留まりの低下に直結します。

• インサート品位置決めの工夫:ピンやガイドで確実な位置決めを行う。

• 樹脂流動解析の活用:射出圧力や樹脂の流れを事前にシミュレーションし、最適なゲート設計を行う。

• 耐久性への配慮:少ロットであっても金型損耗を見越した材質・設計により、安定した成形品質を維持。

短納期・低コストを求められる少ロット量産においても、「作り込みを怠らない」ことが最終的な効率化とコストダウンに繋がります。

ポイント②:生産数量や形状に応じて、カセット型を採用する

生産数量や形状に応じて、簡易型を一から設計・製作する方法ではなく、カセット型(成形型)を用いる方法が有効な場合があります。カセット型を活用すれば、型製作のコストや期間を短縮できる上、短時間で金型交換や段取り作業が行うことが可能となります。そのため、小ロット量産においては、カセット型を採用することも1つの選択肢となります。

ポイント③:インサート部品は、順送プレスではなく単発プレスで製作する

インサート部品の製造方法についても工夫が必要です。特に少ロット生産では、順送プレス(金属材料を連続加工する方法)はコスト的に負担が大きくなります。そのため、単発プレス(一工程ずつ加工する方法)を活用することで、金型投資を抑え、かつ柔軟な設計変更にも対応できます。

単発プレスは、

• 設備コストを低減できる

• 小回りが利き、設計変更・形状変更に強い

• 生産数量に応じて最適なプレス条件を柔軟に設定できる

といったメリットがあり、少ロットインサート成形には非常に適した選択肢です。

インサート成形の加工事例

当社では、さまざまな小ロットインサート成形の実績があります。以下は一例です。

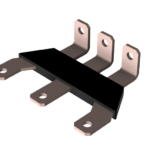

自動車(EV)用バスバー

こちらは、EV(電気自動車)に搭載されるバッテリーとインバータをつなぐ役割を持つバスバーの加工事例です。サイズは210×150×40mmで、素材には銅とPBT樹脂を採用しています。このバスバーの最大の特長は、二重構造の設計にあります。成形時にはゲートの位置や数を最適に調整し、流動解析の結果をもとに形状を工夫することで、樹脂成型品に発生しやすい反りや倒れを抑制しています。

自動車(EV)用コネクター

こちらは、自動車用コネクターの加工事例です。サイズは73×30.32×22.5mmで、真鍮とPPS樹脂を使用しています。気密性が重要とされるこのコネクターでは、湿気や水分など外部からの影響による故障を防ぐため、エアリーク検査を実施し、高い安全性を確保しています。さらに、EV(電気自動車)用コネクターとして、高電流・高電圧に対応するため、電力供給の要となるピン部分の位置精度にも十分な配慮を行い、信頼性の高い製品に仕上げています。

インサート成形加工ならインサート成形ラボにお任せください

少ロットインサート成形なら、インサート成形ラボにぜひご相談ください。私たちは、

• 豊富な加工実績

• 少ロット特有のコスト・品質課題への対応ノウハウ

• 設計~金型製作~成形量産まで一貫対応

といった強みを活かし、お客様のニーズに合わせた最適なご提案をいたします。試作段階から量産立ち上げ、改善提案に至るまで、ものづくりのベストパートナーとして貢献いたします。まずはお気軽にご相談ください!