インサート成形における成形不良「ウェルド」の発生要因と対策

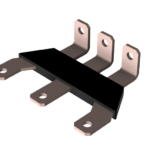

インサート成形は、金属部品や異素材を樹脂で包み込みながら一体化する高度な射出成形技術です。このプロセスにおいては、製品品質を大きく左右する要因の一つに「ウェルドライン(Weld Line)」の形成があります。ウェルドは見た目の不具合だけでなく、強度・密着性・気密性などに大きな影響を与えるため、事前の理解と対策が非常に重要です。

本記事では、インサート成形におけるウェルドの発生メカニズム、影響、対策について、成形現場で役立つ実践的な豆知識を交えて解説します。

ウェルドとは?その発生メカニズム

ウェルドラインとは、樹脂の流れが複数の方向から合流した際にできる接合線です。インサート成形では、以下のような要因によってウェルドが発生しやすくなります:

- 金属インサートの影響:金属部品の周囲で樹脂の流れが分割され、合流する際にウェルドが発生。

- 肉厚差・流動抵抗:複雑な形状や肉厚の違いによって樹脂が均等に流れず、合流点で冷却が進んで接着不良となる。

- 樹脂材料の特性:結晶性樹脂ではウェルド部の強度が低くなりやすい。

このようなウェルドは、目視でも確認できる表面の筋状の跡として現れることが多く、製品の外観品質を損ねるほか、構造的にも弱点となる可能性があります。

ウェルドの影響

ウェルドが引き起こす主な問題点には以下があります:

- 機械的強度の低下:ウェルド部は樹脂同士の接合が甘く、引張・曲げに対して弱い。

- リーク(漏れ)リスク:密閉構造を要求される製品では、ウェルド部がシール不良の原因に。

- 外観不良:表面に筋や光沢差が生じ、製品価値を下げる。

- 成形不良のトラブルシューティングが困難:インサートや金型の設計が複雑なほど、対策が難しくなる。

特にインサート成形においては、金属と樹脂の密着性が非常に重要であり、ウェルドがその性能を妨げることがあります。

ウェルドの対策方法

ウェルドの発生は完全に避けることが難しいものの、設計や成形条件の工夫によって大きく緩和・改善できます。以下に、成形現場で実践しやすい対策を紹介します。

ゲート位置と流動解析の工夫

- インサート周辺でウェルドが集中しないようゲート位置を調整。

- CAEによる流動解析を行い、樹脂の流れと冷却挙動を事前に予測する。

成形条件の最適化

- 樹脂温度・金型温度を適正に保つことで、溶融樹脂の接合性を高める。

- 射出速度を適度に高く設定することで、流動性を確保しウェルド部の融合を促進。

材料選定と前処理

- 強度要求の高い部品では、**ウェルド強度に優れる材料(アモルファス系など)**を選定。

- インサート部品の加熱・乾燥処理を行うことで、結露・湿気による不良を防止。

金型構造の見直し

- ウェルドが表面に出ないように見えない面へ逃がす構造とする。

- 空気抜き構造(ベント)を適切に配置し、合流時のガス溜まりを抑制。

ウェルドを活かす設計の工夫

近年では、「ウェルドを無くす」だけでなく「目立たせず、かつ機能的に成立させる」設計思想も重視されています。たとえば、以下のような工夫が挙げられます:

- 意匠面を避けたウェルド配置:ロゴやリブの裏面などにウェルドを集中。

- 強度の必要な箇所から逃す:荷重がかからない部分にウェルドを配置することで、機能低下を回避。

インサート成形のことならインサート成形ラボにお任せください

インサート成形において、ウェルドは避けて通れない課題の一つです。しかし、材料・成形条件・金型設計・流動設計の工夫次第で、その影響を最小限に抑え、高品質な製品づくりが可能になります。成形トラブルに悩まされた際は、まず「どこでウェルドが起きているか」「なぜそこにできるか」を明確にし、各工程での改善アプローチを試してみることが大切です。