インサート成形における成形不良「キャビとられ・クラック」の発生要因と対策

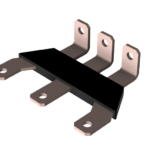

インサート成形は、金属や樹脂などの異素材を一体化できる工法ですが、様々な成形不良が発生する可能性があります。本記事では、成形不良の「キャビとられ・クラック」の原因と対策についてご紹介します。

キャビとられとは?

キャビとられとは、インサート成形後に成形品を金型から外す際に、金型のキャビティ側に成形品がくっついてしまうことで取り出すことができない成形不良です。キャビとられが発生すると金型から引きはがそうとする際に傷が生じたり、製品の形状が変形してしまうことがあります。

クラックとは?

クラックとは、成形品に力が加わったり、成形品自体の強度が足りないことで製品に亀裂や割れが発生する成形不良です。クラックは、基本的に成形条件、樹脂材料、金型などの条件に起因して発生します。

キャビとられの原因と対策

抜き勾配不足

成形品を金型から取り出す際、抜き勾配が不足していると、樹脂がキャビティ側の金型に接触することで成形品がキャビティに張り付いてしまうため、形状に応じた適切な角度設計を行う必要があります。

真空状態の発生

インサート成形時に金型内で空気が適切に排出されず密閉状態になると、金型内に真空が発生し、成形品と金型の間に吸着が生じることで「キャビとられ」が発生する場合があります。そのため、対策として金型内にエアベンドを設置することで真空状態を回避し、キャビとられの発生を抑制することができます。

クラックの原因と対策

成形時の残留応力

インサート部品の周囲で樹脂が冷却収縮する際、金属との膨張率の違いから残留応力が集中し、クラックが発生しやすくなるため、射出圧力や保圧時間を適正化し、冷却速度を緩やかにして応力を分散させることが効果的です。

離型時の食らいつき

金型からの離型時に樹脂が型に強く食いつくと、引き剥がし時に局所的に応力が集中した場合、樹脂の薄い部分やウェルドラインの強度が弱い部分にクラックが発生しやすくなるため、肉厚の均一化や流動解析によるゲートの配置場所の変更等が対策として挙げられます。

インサート成形のことならインサート成形ラボにお任せください

いかがでしたでしょうか。今回はインサート成形の成形不良であるキャビとられとクラックの原因と対策についてご紹介しました。インサート成形ラボを運営する日輝製作所では、インサート成形の試作から量産まで対応し、様々な課題解決の実績も多くございますので、インサート成形でお困りの方はお気軽にお問い合わせください!