インサート成形の加工の流れ

インサート成形とは、プラスチック射出成形のひとつであり、インサート品(金属部品など)と樹脂が一体となった成形品を作り出す成形方法を示します。このインサート成形はその加工方法の特長から、幅広い業界で用いられている製品加工方法です。当記事では、インサート成形の流れについて詳しくご紹介します。

インサート成形の特長

上述の通り、インサート成形はプラスチック射出成形のひとつであり、予めインサート品(金属部品など)を金型に挿入することで、インサート品と樹脂が一体となった成形品を作り出します。インサート成形の最大の特長は、この一体成形により、組立工数を削減できる点です。加えて、インサート成形でしか実現できない機構の部品を製造できる点も特長のひとつです。

インサート成形の加工の流れ

では、本題であるインサート成形の加工の流れを詳しくご紹介します。

1.インサート部品を配置する

まず、インサート部品を金型内に配置します。部品の配置は、手作業もしくはロボットにて行います。インサート部品が正確に金型内に配置できたことを画像による監視装置で確認しています。

2.型締め

一般的な射出成形と同じ手順にて、インサート部品の配置後、型締めを行います。

3.樹脂の射出

加熱により溶融した樹脂材料を金型内に射出します。樹脂材料が金型内、インサート部品の周囲に流れ込み、形状を形成します。そして、樹脂材料が金型内へ完全に充填された後、保持、材料が硬化するまで一定の圧力をかけます。

4.型開き・取り出し

金型を開いて、完成品を取り出します。以上で、インサート成形品が完成します。その後に、検査等の工程に進みます。

インサート成形の事例紹介

ここからは、当社のインサート成形事例をご紹介します。

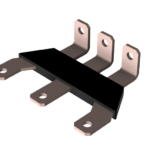

自動車(EV・HEV)用モジュールケース

こちらの加工事例はEV・HEVの自動車に使用される大きさ215×122×33mmのモジュールケースです。このモジュールケースはめっき処理を施した銅、PBT樹脂またはPPS樹脂の材質で構成されています。強度向上を目的として、充填位置を考慮して端子と端子の間にウェルドラインが発生しないように設計・製造しています。

自動車(EV)用コネクター

こちらは自動車用コネクターの加工事例になります。大きさ80×30×45mmであり、材質は真鍮・PPS樹脂を使用しております。EV用コネクターは高電流・高電圧を扱うため、エアリークがあると湿気や水分が内部に侵入し事故に発展するリスクがあります。そこで当社ではエアリーク検査を実施することで、安全性の高いコネクターをご提供してきました。また、電気供給においてコネクターのピンの位置は非常に重要な役割を果たすため、細心の注意を払い正確なピンの位置精度を保証しています。

インサート成形のことなら、インサート成形ラボにお任せください

いかがでしたでしょうか。今回は、インサート成形の加工の流れをご紹介しました。インサート成形ラボを運営する(株)日輝製作所では、大手自動車メーカーや大手電子機器メーカー様への製品設計支援・製造が豊富にございます。インサート成形に関してお困りの方はお気軽にお問い合わせください。