インサート成形の試作を早く行うためのポイント

インサート成形において、試作のスピードというのは製品の質を左右する大事な要素と言えます。試作のスピードが早いと設計段階で想定した形状や機能を早い段階で確認することができ、実際の製造時でのタイムロスを減らし量産設備でのトライ・検証を迅速に行うことが可能です。本記事では、インサート成形の試作を早く行うためのポイントについて解説いたします。

ポイント①:必要とする寸法をしっかりと明記する

インサート成形の試作では、図面に必要最低限の寸法を明記することが重要です。特に、インサート材と樹脂の嵌合部分の寸法は、成形品の強度や精度に大きく影響するため、正確に指示する必要があります。逆に、必要のない寸法まで細かく指定してしまうと、金型製作に時間がかかったり、金型コストが増大してしまう恐れがあるため、注意が必要です。

ポイント②:インサート部品はプレス加工ではなく、ワイヤーカットを指定する

インサート部品の形状によっては、プレス加工で製作するよりも、ワイヤーカットで製作する方が試作期間を短縮できる場合があります。プレス加工の場合、抜き型の製作に時間がかかりますが、ワイヤーカットであれば、即座に加工を行うことができるため、短納期で製作が可能です。

ポイント③:カセット型での試作を依頼する

短期間でインサート成形を行うためには、一般的な簡易型を一から設計・製作する方法ではなく、カセット型(成形型)を用いる試作方法を推奨します。このカセット型を活用することにより、試作納期の短縮を実現することが可能です。

ポイント④:成形型は熱処理をしていない材料を採用する

熱処理は、金型の硬度や耐摩耗性を向上させるための処理です。しかし、試作ロット数にもよりますが、熱処理工程を省略することで金型製作期間を短縮することができます。

インサート成形事例のご紹介

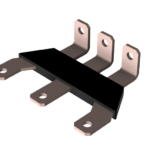

産業機械用中継端子

こちらは産業機械に使用される中継端子の加工事例です。本製品は60×82×22のサイズで、材質には銅とPBT樹脂が採用されています。

この中継端子の特長として、3mm厚の電力用中継バスバー端子にプレス加工を施している点が挙げられます。3mmという厚みのある端子をインサート成形する場合、成形時に振れ幅が大きくなるため、通常より頻繁な入子のメンテナンスが求められます。

そのため、インサート成形においては想定される大きさの入子を複数用意することで、メンテナンス効率を高めるだけでなく、生産性の向上や製品寿命の延長を実現し、安定した成形を可能にしています。

自動車(EV・HEV)用モジュールケース

この加工事例は、EVやHEVの自動車に使用されるモジュールケースです。本製品のサイズは158×94×23mmで、めっき処理を施した銅、PBT樹脂、PPS樹脂を材料としています。

製品の強度を高めるために、充填位置を工夫し、特に薄肉部である端子と端子の間にウェルドラインが発生しないよう、慎重に設計・製造を行っています。

インサート成形なら、インサート成形ラボにお任せください。

インサート成形ラボは、インサート成形の試作・量産を得意としています。豊富な経験と実績に基づき、お客様のニーズに合わせた最適なインサート成形をご提案いたします。試作期間の短縮やコスト削減など、お気軽にご相談ください。