インサート成形に用いられる樹脂の種類と特徴

インサート成形は、金属や電子部品などのインサート材を樹脂で一体成形することで、複雑な構造体を高精度に量産できる技術です。自動車、電子機器、医療機器、工作機械など多岐にわたる分野で利用されており、軽量化やコスト削減を図りながら、部品の強度や耐久性を確保できるのが特徴です。

インサート成形における樹脂選定の重要性

インサート成形では、使用する樹脂の種類が製品の品質や信頼性に直結し、耐熱性や寸法安定性、電気特性、接着性といった特性を考慮した樹脂の選定が求められます。また、用途や特性に応じた樹脂選定は、反りやクラック、ボイドなどの成形不良を防ぐ点でも重要になります。

各材質の特徴をご紹介

PPS(ポリフェニレンサルファイド)

PPSは、耐熱性、耐薬品性、寸法安定性に優れた高機能樹脂で、金属インサートとの接着性にも優れています。高温環境下でも安定した性能を維持でき、成形時の収縮が少なく、高精度な寸法制御が可能な点も特徴となっております。

PBT(ポリブチレンテレフタレート)

PBTは、優れた電気絶縁性と機械的強度を持ち、耐候性にも優れています。また、吸水率が低いため、寸法安定性にも優れています。その他にも複雑なインサート形状にも適応しやすい点が特徴です。

PA(ポリアミド)

PAは機械的強度が高く、耐摩耗性や耐熱性にも優れた樹脂です。自動車のギア部品やベアリングハウジングなど、動的負荷のかかる部品へのインサート成形に適しています。

PP(ポリプロピレン)

軽量かつコストパフォーマンスに優れた非極性の結晶性熱可塑性樹脂であり、特徴として、比重が非常に軽量でありながら、一定の剛性を有しているため、インサート成形においても幅広く利用されている樹脂になります。

ABS(アクリロニトリル・ブタジエン・スチレン)

ABSは成形性に優れ、衝撃強度と表面外観に定評のある汎用樹脂です。外観と強度の両立が求められる用途に適しており、低温でも十分な流動性を持ち、樹脂の変形が少ないため、複雑形状でも高い寸法精度を保証できる樹脂材質になります。

POM(ポリアセタール)

POMは、耐摩耗性や自己潤滑性に優れたエンジニアリングプラスチックで、精密機械部品によく使用されます。特徴として、高い剛性と強度を持ち、連続使用温度も比較的高く、寸法安定性にも優れています。

インサート成形事例のご紹介

PPSを使用したインサート成形事例

自動車(EV)用コネクター

こちらは自動車用コネクターの加工事例です。サイズは73×30.32×22.5mmで、材料には真鍮とPPS樹脂を採用しています。湿気や水分といった外部からの影響による故障を防ぐため、気密性が求められる構造となっており、エアリーク検査を実施することで高い安全性を確保したコネクターを製作しました。

PBTを使用したインサート成形事例

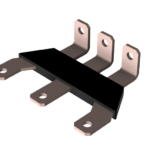

自動車(EV・HEV)用モジュールケース

こちらの加工事例は、EV・HEV車両に使用されるモジュールケースで、サイズは158×94×23mmです。材質には、めっき処理を施した銅に加え、PBT樹脂およびPPS樹脂を使用しています。製品の強度を確保するために、樹脂の充填位置を工夫し、特に薄肉となる端子間にウェルドラインが発生しないよう設計・製造を行っています。

POMを使用したインサート成形事例

ケーブルホルダー

こちらはケーブルホルダーの加工実績の一例です。サイズは115×15×28mmで、使用材質にはPOMとエラストマー(AROSTOMER)を採用しています。2つの部品を別々に成形すると嵌合精度にばらつきが生じる恐れがあったため、インサート成形によって一体化して製作しました。POM製のベースに粘着性のあるエラストマーを組み合わせることで、ケーブルをしっかりと固定できる構造を実現しています。

インサート成形の試作から量産までインサート成形ラボにお任せください

今回は、インサート成形に使用される各材質の特徴から当社のインサート成形事例をご紹介しました。インサート成形ラボを運営する株式会社日輝製作所では、インサート成形の試作から量産までワンストップで対応できるだけでなく、スピード試作も得意としております。インサート成形でお困りの方はお気軽にご相談ください。