インサート成形における成形不良「樹脂バリ」の発生要因と対策

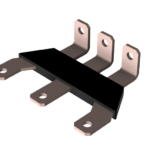

インサート成形は、金属や樹脂などの異素材を一体化できる工法ですが、様々な成形不良が発生する可能性があります。その中でも「樹脂バリ」は、製品の品質低下や後工程の増加につながる厄介な不良の一つです。本記事では、インサート成形における樹脂バリの発生要因を詳しく解説し、その対策についてご紹介します。

樹脂バリとは?

樹脂バリとは、金型の合わせ面(パーティングライン)や、インサート部品と樹脂の隙間などから、溶融した樹脂がはみ出して固化した薄い膜状の突起のことです。バリが発生すると、製品の外観を損なうだけでなく、寸法精度不良や組み立て不良の原因となることがあります。また、バリを除去する後工程が必要となり、コストアップにもつながります。

樹脂バリの発生要因

樹脂バリが発生する主な要因は以下の通りです。

成形機の型締め不足

インサート成形では、射出時に高い圧力が金型内部にかかります。成形機の型締め力が不十分な場合、パーティングラインがわずかに開き、そこから溶融樹脂が漏れ出してバリとなることがあります。

射出圧力過多

溶融樹脂を金型キャビティに充填する際の射出圧力が過剰に高い場合、金型のパーティングラインやインサート部品との隙間に無理な力が加わり、樹脂が押し込まれてバリが発生しやすくなります。

金型の金属摩耗

長期間の使用や繰り返しの圧力負荷により、金型やエジェクタピンは徐々に金属摩耗を起こします。これにより、パーティングラインの密着性が低下し、わずかな隙間が生じて樹脂バリの原因となることがあります。

金型パーティングラインの隙間や異物混入

金型のパーティングライン面に微細な傷や摩耗が生じたり、異物(樹脂カス、金属粉など)が挟まったりすると、完全に密着せず隙間ができてしまいます。この隙間から溶融樹脂が漏れ出し、バリとなることがあります。

樹脂バリへの対策

樹脂バリの発生を抑制し、高品質なインサート成形を実現するためには、以下の対策が有効です。

適切な型締め力を持つ成形機の選定

適切な型締め力は樹脂バリ防止に不可欠です。金型内の樹脂圧に打ち勝つ十分な力で、パーティングラインの密着性を保つことができるよう、適切な型締め力を持つ成形機を選定する必要があります。

成形機の型締め力の調整

成形機の型締め力を適切に設定することが重要です。射出圧力に耐えられる十分な締め付け力を確保しつつ、金型への過度な負担を避ける必要があります。成形条件に合わせて、締め付け力を微調整することが効果的です。

射出条件の最適化

射出速度や射出圧力、保圧などの射出条件を最適化することで、樹脂バリの発生を抑制できます。具体的には、射出圧力を必要最低限に抑え、樹脂が金型内の隅々までスムーズに充填されるように調整します。また、保圧時間や冷却時間を適切に設定することも重要です。

金型メンテナンスと清掃

金型は定期的にメンテナンスを行い、常に良好な状態を保つことが不可欠です。パーティングライン面の清掃を徹底し、微細な異物や樹脂カスを除去します。また、摩耗や損傷が見られる場合は、早めに修理や交換を行うことで、パーティングラインの密着性を維持し、樹脂バリの発生を防ぐことができます。

インサート成形のことなら、インサート成形ラボにお任せください!

インサート成形における樹脂バリは、様々な要因によって発生する可能性があります。しかし、それぞれの要因に対する適切な対策を講じることで、その発生を大幅に抑制し、高品質な製品製造を実現することができます。金型管理、成形条件の最適化、そして日々のメンテナンスを徹底することが、樹脂バリのない安定したインサート成形を行うための重要なポイントと言えるでしょう。