インサート成形と射出成形の違いとは

インサート成形と射出成形はどちらも樹脂樹脂を金型に入れることで部品を成形する加工方法ですが、工程や用途、特徴が大きく異なります。本記事では、インサート成形と射出成形の違いを具体的に解説し、インサート成形を得意とする当社の成形事例をご紹介します。ぜひご覧ください。

射出成形とは

射出成形とは、熱可塑性樹脂を加熱・溶融し、高圧で金型に射出し冷却・成形する加工法です。大量生産に適しており、自動車のインテリア部品、電子デバイスの筐体、医療機器のハウジング、工作機械のカバーなど、さまざまな分野で使用されます。金型の精度と成形条件の最適化により、高い寸法精度と外観品質を得ることができ、純粋な樹脂部品を高速・大量に製造するには最も効率的な方法であり、設計自由度も高い点が特徴です。

射出成形の主な特長

大量生産に適している

射出成形は、同じ形状の部品を高い精度で繰り返し成形できるため、大量生産に非常に向いています。成形サイクルも短く、1個あたりの製造コストを抑えることが可能です。

複雑形状も対応可能

精密な金型を用いることで、複雑な形状や薄肉の製品も再現性高く成形できます。表面に細かなテクスチャーやロゴを施すこともでき、デザイン性の高い製品の製造にも適しています。

インサート成形とは

インサート成形は、金属や樹脂などの部品をあらかじめ金型内に配置し、その上から樹脂を射出して成形する加工技術です。この手法により、異なる素材を一体化させた製品を効率よく製造することが可能になります。

例として、金属と樹脂を一体化させることで製品の耐久性が向上し、別途組み立てる工程を省くことができます。さらに、設計の自由度が高いため、複雑な形状や意匠にも対応しやすく、自動車部品や家電、医療機器など幅広い分野で活用されています。

インサート成形の主な特長

射出成形と同様の高効率成形

基本的な成形プロセスは射出成形と同様であるため、生産性や量産対応力の高さはそのままです。ただし、インサート材のセッティングが必要な分、工程はやや複雑になります。

一体成形による強度向上・軽量化・工程集約

インサート成形の大きな利点は、金属部品などを樹脂で一体成形することにより、接着や組立といった後工程が不要になる点です。これにより製品全体の強度が向上し、軽量化や工程の短縮にもつながります。

インサート成形と射出成形の違い

金属部品を一体成形できる

射出成形では基本的に樹脂単体の成形が行われますが、インサート成形では金属などの異素材を組み込んで一体化することが可能です。これにより、溶接や接着といった別工程を省略でき、組立工数の削減と強度の向上を実現します。

竪型射出成形機を使用するケースが多い

インサート成形では、あらかじめ金型内にインサート材をセットする必要があるため、作業効率の面から竪型射出成形機が多く使われます。竪型機は作業者の目線で材料の配置や確認がしやすく、自動化・省人化にも適しています。反対に、射出成形では一般的に横形の成形機が使われます。

| 特徴 | 射出成形 | インサート成形 |

| 基本プロセス | 溶融樹脂を金型に射出して成形 | あらかじめセットしたインサート材に樹脂を射出して一体成形 |

| 成形材料 | 主に樹脂単体 | 樹脂と金属など異素材の組み合わせ |

| 金属部品との一体成形 | 基本的に不可 | 可能 |

| 後工程 | 組立や接着が必要な場合がある | 一体成形により削減可能 |

| 強度 | 樹脂単体の強度 | 一体成形により向上 |

| 軽量化 | 部品形状による | 金属部品などを樹脂で覆うことで軽量化に貢献 |

| 工程集約 | 個別部品の成形が基本 | 一体成形により工程数を削減 |

| 使用される成形機 | 一般的に横型射出成形機 | 作業効率の面から竪型射出成形機が多い |

| 主な目的 | 樹脂製品の効率的な製造 | 異素材との一体化による機能性向上、工程削減、強度向上 |

当社のインサート成形事例のご紹介

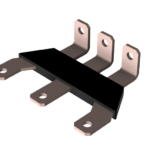

自動車(EV)用バスバー

こちらは、EV(電気自動車)に搭載されるバッテリーとインバータをつなぐ役割を持つバスバーの加工事例です。サイズは210×150×40mmで、素材には銅とPBT樹脂を採用しています。このバスバーの最大の特長は、二重構造の設計にあります。成形時にはゲートの位置や数を最適に調整し、流動解析の結果をもとに形状を工夫することで、樹脂成型品に発生しやすい反りや倒れを抑制しています。

自動車(EV)用コネクター

こちらは、自動車用コネクターの加工事例です。サイズは73×30.32×22.5mmで、真鍮とPPS樹脂を使用しています。気密性が重要とされるこのコネクターでは、湿気や水分など外部からの影響による故障を防ぐため、エアリーク検査を実施し、高い安全性を確保しています。さらに、EV(電気自動車)用コネクターとして、高電流・高電圧に対応するため、電力供給の要となるピン部分の位置精度にも十分な配慮を行い、信頼性の高い製品に仕上げています。

工作機械用モジュールケース

こちらは、工作機械に使用されるパワーモジュール用ケースの加工事例です。サイズは90×50×19.7mmで、使用材料には銅、真鍮、PPS樹脂、PBT樹脂を採用しています。本事例では、ウェルドライン(樹脂の合流部分)の位置を考慮した設計を行っており、品質向上に寄与しています。また、端子をあらかじめ接続した状態で成形を行い、その後に端子を個別に分離する工法を採用することで、成形サイクルの短縮とコスト削減を両立しています。

インサート成形のことならインサート成形ラボにお任せください

いかがでしたでしょうか。今回はインサート成形と射出成型の違いについてご紹介しました。インサート成形ラボを運営する日輝製作所では、インサート成形の設計支援・試作~量産までワンストップにて対応しています。自動車業界や電子機器業界をはじめ、さまざまな分野での部品成形に関する豊富な実績がございます。ンサート成形でお困りの方はお気軽にご相談ください。