インサート成形とインモールド成形の違い

プラスチック製品の成形において、インサート成形とインモールド成形は目的や工程、メリットなどが大きく異なります。本記事では、インサート成形とインモールド成形の違いについてご紹介します。

インサート成形とは

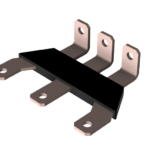

インサート成形とは、金属や樹脂などの部品をあらかじめ金型にセットし、その上から樹脂を射出成形する技術で、異なる素材を一体化した製品を効率的に製造できます。

例えば、金属部品と樹脂部品を一体化させることで、製品の耐久性が向上し、組み立て作業を省略できます。また、設計の自由度が高く、複雑な形状やデザインの実現が可能になるのも大きな利点です。そのため、自動車部品や家電製品、さらには医療機器など、幅広い分野で採用されています。

インモールド成形とは

インモールド成形とは、プラスチック射出成形の一種であり、金型内にフィルムなどをあらかじめ配置し、その上から樹脂を射出することで、一体化した製品を製造する技術です。この成形方法は、デザインが施されたフィルムを熱や圧力で樹脂製品に密着させることで、短時間で成形と加飾を同時に行えます。様々な種類の加飾が行えるため、自動車部品、家電製品、医療機器、電子機器の外装部品など、多くの分野で利用されています。

インモールド成形の特徴は、加飾や機能性部品を一体化できる点です。例えば、デザインフィルムを成形品の表面に密着させることで、高品質な外観を持つ製品を製造できます。また、回路基板などの電子部品を組み込むことも可能であり、軽量化や組立工程の削減が期待できます。さらに、耐候性や耐摩耗性の向上にも寄与し、製品の寿命を延ばすことができます。

インモールド成形のメリット

デザイン性の向上

上述にもありますが、インモールド成形の最大のメリットは、加飾や機能性部品を一体化できる点です。加飾フィルムを使用することで精密で高品質なデザインを施すことができます。また、表面が傷つきにくく印刷が剝がれにくいだけでなく、カスタマイズ性が高いため多彩なデザインが可能です。

部品点数の削減

そしてインモールド成形は成形時に別途、ラベルやシールを貼り付ける必要がなく、組立の手間などが省けるため、工程が短縮されるというメリットもあります。加飾フィルムも同時に一体化できることで、製造工程が一貫化され不良率の低減にも繋がります。

耐久性の向上

インモールド成形は、表面に直接加飾するため摩耗や劣化に強いというメリットがあります。表面が摩耗、劣化に強いため汚れや水分などに対する耐性が向上するだけでなく、紫外線や化学薬品による劣化を防ぐこともできます。

インサート成形のメリット

接着強度の向上

インサート成形では、金属素材をインサート部品として樹脂に埋め込むことで、製品全体の強度を高めることができます。

樹脂がインサート部品をしっかりと包み込む構造のため、部品の脱落や緩みが起こりにくく、外部からの衝撃や振動にも強くなります。そのため、自動車部品や工業機械部品など、高い負荷がかかる部品に適した技術です。

組立工程の簡略化

インサート成形では、ネジなどの金属部品を樹脂成形時に埋め込むことで、成形後の組み立て作業が不要になります。その結果、接着やねじ止めといった工程を省略できるため、組立コストの削減とリードタイムの短縮が実現できます。

精度の向上

金型内でインサート部品を固定して成形するため、部品のずれを防ぎ、高い寸法精度を実現します。

インサート成形とインモールド成形の違い

インモールド成形とインサート成形は、どちらも樹脂成形技術の一種ですが、その目的や適用範囲には明確な違いがあります。インモールド成形は主にデザイン性や機能性を向上させる目的で使用されるのに対し、インサート成形は強度や耐久性を向上させることを目的としています。

例えば、インモールド成形は、自動車の内装パネルや家電の外装部品、電子機器のカバーなど、外観の美しさが求められる製品に適している一方、インサート成形は、自動車のエンジン部品や電気機器のコネクタ、機械部品など、高い耐久性や機能性が必要とされる製品に向いています。

また、コストや生産性の面でも違いがあります。インモールド成形は、金型費用が高く、大量生産時にはメリットが大きいものの、設計変更が難しいという欠点があります。これに対し、インサート成形は、初期コストが比較的低く、試作や少量生産にも対応しやすいという特長があります。

まとめ

今回は、インサート成形とインモールド成形の違いについてご紹介しました。インサート成形ラボを運営する日輝製作所では、インサート成形の設計支援、試作から量産までワンストップで対応しております。インサート成形でお困りの方はお気軽にご相談ください。