インサート成形における品質管理体制について

インサート成形は、設計の自由度が高く、様々な製品に利用できる技術ですが、インサートの位置ズレやバリの発生、充填不良などの不良が発生しやすいという側面があり、製品の品質低下や機能性低下などの問題が発生することが多々あります。本記事では、これらの品質不良を防止するための品質管理体制について紹介いたします。

インサート成形の品質不良について

インサート成形は、異なる素材を一体化することで様々な製品を製造できる手法ですが、成形途中で様々な品質不良のリスクがあります。

主な原因としては、設計不良や製造工程の管理不足、素材の不適合などが考えられます。また、インサート成形においては、金型の状態や温度、圧力、時間などが非常に重要であり、これらが適切に管理されていないと、成形不良が発生するリスクが高まります。

下記にて、インサート成形時に発生しやすい品質不良についてご紹介します。

インサート成形のよく発生する品質不良

次に、インサート成形に発生しやすい品質不良をご紹介します。

インサート部品の位置ズレ

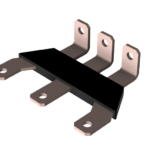

インサート部品の位置ズレは、成形プロセス中に金型内でインサート部品が樹脂圧に押されて移動したり、インサート部品の入れ方によって発生します。位置ズレが発生すると、予期せぬインサート部品の露出や別部品との接触などが発生する恐れがあります。

インサート部品の挿入ミス

インサート成形の品質不良の種類として、インサート部品の挿入ミスが挙げられます。こちらの品質不良は部品の入れ忘れ、類似部品の入れ間違い、所定の位置に部品がセットされていない、またインサート部品の寸法異常などが原因として発生します。

異物の付着

インサート成形時に、金属バリや樹脂バリが製品に付着したまま成形を行うことで、打痕や練りこみなどの成形不良の発生につながります。インサート成形ラボでは、エアー除去、カーペットクリーナーを使用することで、製品への異物の付着を防止しております。

インサート成形の品質管理方法

次に、上記のようなインサート成形時に発生する成形不良を防ぐ品質管理方法を紹介します。

ポカヨケによる誤操作防止

ポカヨケは、製造現場での人的ミスを防ぐための仕組みです。インサート成形においても、ポカヨケを活用することで、インサートが正しい位置にセットされていない場合や、不適切なインサートが使われる場合などを未然に防ぐことができます。そうすることで、インサートが正しい方向でセットされていないと成形ができないようなミスを事前に防止する仕組みを作ることができます。

カメラを用いたリアルタイム監視

インサート成形時の部品挿入ミスや位置ズレを防ぐためにカメラを用いることによる監視も有効な手段となります。

当社では、部品の入れ忘れなどの不良をカメラ監視で未然に防ぐ管理体制を行っております。具体的には、インサート金具をセットする金型の真上(作業者の邪魔にならない高さ)にカメラをセットして固定します。

そして、金型に全てのインサート金具をセットすることで、セット完了状態をカメラで撮影して生産許可状態と認識させます。カメラと成形機はリンクしておりインサート金具が1つでも金型にインサートされていなければ生産許可とならず成形機がエラーとなり稼働をしないように設定しております。

さらに、インサート金具がセット完了状態と異なる位置にセットされていても同様のエラーが発生し、成形機は稼働しないように設定しているため、エラーを解除するにはインサート金具を適切な位置にセットする必要があります。

こうすることで、どの箇所が不適切箇所かの確認はモニターが有り確認が可能となっておりモニターには常にカメラ監視映像が写っており作業者がインサート作業をしている所も見る事ができることで、インサート部品の挿入ミスや入れ忘れなどの品質不良を未然に防ぐ体制を整えております。

インサート成形はインサート成形ラボにお任せください

インサート成形ラボを運営する日輝製作所では、ISO9001:2015、ISO14001を取得しており、高い品質でインサート成形の試作から量産まで一貫対応しております。また、生産性向上や成形不良対策を可能にした多くの課題解決事例の実績もございます。インサート成形の品質管理、不良でお困りの方はお気軽にご相談ください。